Exluzivně v USA pro 21.STOLETÍ

Redakce 21. STOLETÍ měla jedinečnou příležitost nahlédnout v kalifornském centru Intelu do zákulisí vývoje těch nejnovějších technologií. Byli jsme u zrodu nového, 65nanometrového výrobního postupu a zaznamenali jsme i horké novinky v oblasti bezdrátových senzorů.

V početné novinářské skupině byla Evropa mimo naší redakce zastoupena jen dvěma reprezentanty z Francie a Německa (90 procent novinářů bylo z Japonska, Koreje a Tchajwanu). Na letošní přehlídce výzkumných projektů, kterou Intel uspořádal ve svých provozech v kalifornské Santa Claře, v centru známého Silicon Valley, bylo skutečně co k vidění. Své vize, ale i první konkrétní produkty, předvedli nejen přední výzkumníci Intelu, ale i vědci z Univerzity v Berkeley, která se na řadě projektů podílí.

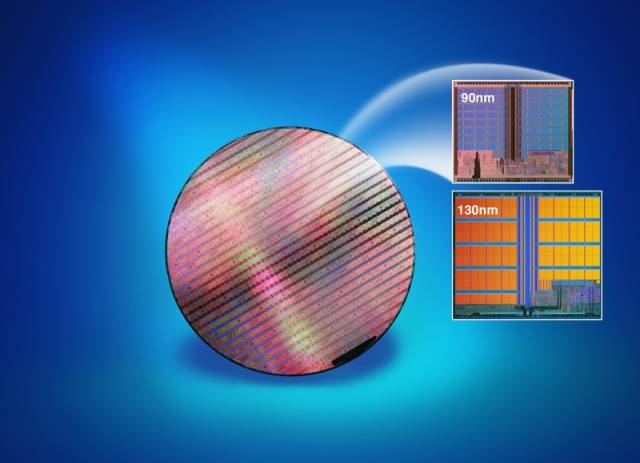

Od 90 k 65 nanometrům

To, co je v současné době v oblasti procesorů a počítačových čipů obrovským hitem, tedy 90nm technologie (nanometr je miliardtina metru), už považují výzkumná pracoviště v Santa Claře za minulost. Současná 90nm technologie používá vyspělých tranzistorů o délce brány pouhých 50 nm, což jsou v současné době nejtitěrnější výkřiky tranzistorové techniky. Pro srovnání, moderní procesory Pentium 4 měří 60 nm. Superrychlé tranzistory umožňují stavět mnohem rychlejší procesory a napomáhají zvýšení výkonu počítačových systémů. V90nm procesu se využívá technologie napnutého křemíku a vysokorychlostních měděných spojů.

Stokrát menší než krvinka

90nm proces už se uplatňuje ve výrobě od roku 2002 a zabydlel se i při výrobě paměťových modulů s obrovskou kapacitou, až 52 Mbit, ve kterých je nahuštěno na 330 milionů tranzistorů. Každá buňka těchto SRAM (Static Random Access Memory) čipů měří pouze jeden čtvereční mikron, což je pro představu setina velikosti červené krvinky. Tyto miniaturní buňky umožňují i využití větší vyrovnávací paměti, a tím i zvýšení výkonu. Při samotné výrobě využila firma na 75 % procesních nástrojů, používaných při předešlé verzi 130nm procesu, čímž se snížily náklady. Stejný postup se očekává i u 65nm procesu, jehož výroba se rozjíždí v současné době. Výsledkem by měly být výkonnější, rychlejší a menší čipy, vyrobené se stejnými či spíše nižšími náklady, což se pochopitelně projeví i na cenách elektroniky.

Na koni bude Irsko

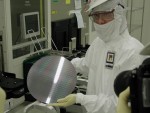

Nový 65nm proces, se kterým jsme se mohli seznámit přímo na vývojových pracovištích i ve zkušebním provozu, využívá již druhou generaci napnutého křemíku. Na jeden čip se tak vejde dvojnásobek tranzistorů než dnes. První fáze 65nm procesu byla již ukončena a na světě jsou i první plně funkční čipy SRAM, vyrobené novou technologií. Při jejich výrobě se využijí původní šablony tak ze Silicon Valley zvaných oplatek, kotoučů o průměru 30 centimetrů, na kterých je implementováno obrovské množství čipů. Ani tato pokročilá technologie se neobejde bez problémů. Jedním z hlavních je skutečnost, že 65nanometrové mikroprocesory vyžadují dokonalé chlazení. Podle odborníků je samozřejmě možné využít strategii, že budou do běžných výrobků vyráběny nenáročné 65nm čipy, které se snadno ochladí, ale ztratí se tím výkon. Proto se zatím s vysoce výkonnými 65nm mikroprocesory, které vyzařují stovky wattů a vyžadují kapalné chlazení, počítá do špičkových zařízení velkých společností. První závod, který má rozjet výrobu 65nm technologií, bude v Irsku a Intel do této investice vloží 2 miliardy dolarů. V současné době se již rozjíždí výroba 300mm »oplatek« tak, aby už v polovině roku 2006 mohly být první 65nm výrobky na světě.

Jak se dělá čip?

Podívat se na jedno z nejpřísněji střežených výzkumných pracovišť na světě by nevynechal asi nikdo a my jsme tuto možnost měli při návštěvě vývojového centra, které z ulice vypadá jako administrativní budova, za kterou se však skrývá mohutný tovární komplex.

Čistota nade vše

Rozlehlé haly vývojového centra Intelu v Santa Claře každého překvapí už při vstupu osvětlením. Všude je žlutooranžové světlo. Je to kvůli tomu, že řada materiálů, se kterými se zde pracuje, je citlivá na světlo, a tak je osvětlení podobné tomu, jaké známe z fotolaboratoří. Druhým základním předpokladem výroby je bezpečnost. Protože několikapatrovými provozy se táhnou kilometry trubek a hadic s nejrůznějšími látkami od helia a chlóru až po čpavek, jsou všude únikové vzduchotěsné boxy, určené zaměstnancům v případě úniku nebezpečné látky. Třetím průvodním znakem při výrobě mikroprocesorů je úzkostlivá čistota. Zaměstnanci připomínají ve svých hermeticky uzavřených oblecích spíše kosmonauty. Při každém opuštění pracoviště musí po návratu použitý oblek sterilizovat ve speciální komoře, vyměnit si boty a rukavice. Těch spotřebuje za jednu směnu každý pracovník několik párů. Navíc jsou všude podlahy pokryté kovovými mřížkami (s plasty se nesetkáte kvůli statické elektřině), kterými neustále profukuje vzduch, sbírající všechnu případnou nečistotu a ta je odsávána výkonnými ventilátory u stropů.

Základem je křemík

Ostatně po něm se jmenuje celé údolí jižně od San Franciska, kde je soustředěn největší světový potenciál výrobců mikroelektronických prvků a zařízení. Mikroprocesor je integrovaný obvod, postaven ý na malém kousku křemíku. Křemík je použitý jako polovodič, což je třída materiálů, které mají při pokojové teplotě měrný elektrický odpor větší než kovy a menší než izolanty. Za velmi nízkých teplot se stávají izolanty. Křemík tak mění své vlastnosti a může být změněn v izolační látku blokující elektrický náboj, nebo nechá tento náboj projít. Mikroprocesor obsahuje miliony tranzistorů, spojených ultratenkými drátky z hliníku či mědi.

Proces ve 300 fázích

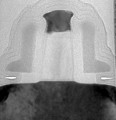

Výroba mikroprocesoru je komplex více než 300 kroků, nutných k jeho kompletaci. Mikroprocesory jsou vyráběny skládáním jednotlivých vrstev na tenkých »oplatkách« křemíku řadou procesů, při nichž působí chemikálie, plyny a světlo. Základem pro tyto 300mm oplatky je, jak nám aspoň tvrdili odborníci, obyčejný plážový písek. Ten se vyčistí, roztaví a dělají se z něho dlouhé válce, které se pak krájejí na tenké oplatky. Ty se doleští a už se na ně pomocí počítače nanášejí složité vzory. Vše začíná jakýmsi »pěstováním« izolační vrstvy křemíkového dioxidu na naleštěné oplatce. Tato kysličníková vrstva funguje jako elektrická brána, která buť umožní, nebo uzavře tok proudu uvnitř mikročipu. Dalším procesem je fotolitografie. Oplatka se pokryje dočasnou vrstvou materiálu citlivého na světlo, přiloží se na ni šablona a osvítí ultrafialovým světlem. Osvícené části jsou pak odstraněny a zůstane jakási složitá rytina, představující architekturu budoucího čipu. Pochopitelně nelze vyjmenovat všech 300 kroků, z nichž některé jsou tak tajné, že je neznají ani pracovníci v provozu. Proces pokračuje leptáním, bombardováním křemíkové opatky ionty, prázdné části spojů se vyplňují kovem a to vše probíhá až několik týdnů, než čip naroste do své trojrozměrné podoby. Na každé oplatce jsou umístěny stovky mikročipů, které se pak speciálním strojem rozřežou a oddělí od sebe. Procházejí pak testováním, při kterém se nefunkční čipy automaticky vyřadí. Mikročipy pak putují k výrobcům hardwaru a konečným výsledkem jsou například tyto řádky, vzniklé rovněž přičiněním procesorů INTEL.

EXPERIMENTÁLNÍ SENZOROVÉ SÍTĚ

Představte si situaci, kdy z neobydleného ostrova, plného chráněných živočichů, dostáváte na pracovní počítač nepřetržitý proud informací o jejich pohybu, kolísání populace či návštěvách nezvaných hostů, ať už zvířecích predátorů nebo lidí. Nebo dálkové senzory sledují funkci strojů v bezobslužném provozu a varují před poruchou předem. Stejně tak může přijít varování před blížícím se zemětřesením z citlivých senzorů umístěných přímo ve zdech budov a v místech zemských zlomů. Zemědělské plodiny na polích na dálku ohlásí teplotu vzduchu i skutečnost, že mají nedostatek vláhy nebo hnojiva. Síť senzorů umístěná leteckým výsadkem v týlu nepřítele může sledovat jeho činnost každou minutu. To všechno dokáže nový bezdrátový systém Intel Mote (I Mote).

Nová technologie I Mote

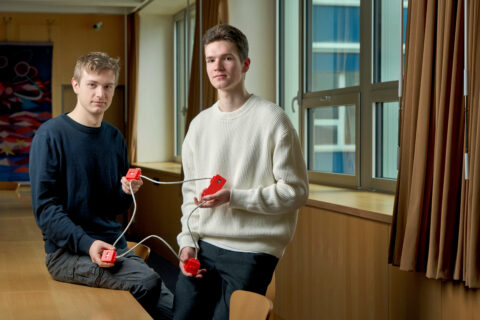

Jednou z novinek, které nám představili společně výzkumníci z Intelu a kalifornské Univerzity v Berkeley, byly i nové bezdrátové senzory, výsledek výzkumného projektu, který měl za cíl vyvinout miniaturní, bateriový, bezdrátový a levný senzorový systém. Nové senzory umožňují oboustrannou komunikaci a jsou stavebními kameny účelově zaměřených bezdrátových sítí. Vše pracuje na základě operačního systému TinyOS, vyvinutého v Berkeley, a konečným cílem projektu je masová výroba jednoduchého mikročipu, ve kterém bude integrován citlivý senzor, radiový vysílač, paměťový obvod i baterie. Ralph King, vedoucí projektu Intel Mote, nám předvedl celou sérii už velmi miniaturních zařízení, která jsou schopna podávat na dálku celou škálu informací. Jejich výrobní cena dnes dosahuje zhruba 50 dolarů, ale během dvou let se chtějí i při další miniaturizaci dostat na cenu pěti dolarů za kus.

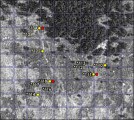

Experiment na Kachním ostrově

Místem dnes běžícího experimentu je Velký kachní ostrov u pobřeží severní Ameriky. Hustá síť nejmodernějších senzorů I Mote sleduje nepřetržitě mikroklima, podává informace o hnízdění ptáků, meteorologických podmínkách a další údaje. Součástí senzorů je výkonný vysílač, paměť, baterie, senzory teploty, vlhkosti, tlaku a infrazáření. Všechna data ze sítě senzorů se soustřeďují v bezobslužné základní stanici a odtud putují satelitním spojením na vědecká pracoviště. Odborníci tak mají na tisíce kilometrů vzdáleném místě neustálý přehled o tom, co se na ostrově děje. Výzkumný projekt by měl otestovat senzorové sítě a ukázat v celé šíři jejich možnosti.

TECHNOLOGIE NAPNUTÉHO KŘEMÍKU

Poprvé byla tato technologie použita v 90nm procesu. Účelem napnutého křemíku (Strained Sillicon) je zpomalení toku proudu, což zvyšuje rychlost tranzistorů. Měděné spoje s novým dielektrikem s nízkou konstantou jsou řešeny dvouvrstevně a výroba není nijak složitá. Základem je nový dielektrický (izolační) materiál, uhlíkem legovaný oxid, což mimo jiné zajišťuje i pokles spotřeby energie.