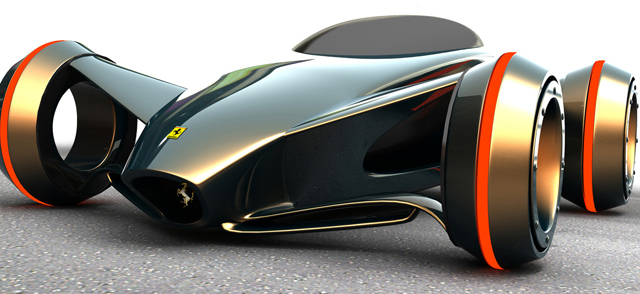

Na celém světě se každoročně vyrobí kolem 80 000 000 automobilů. Tak objemný průmysl samozřejmě vyžaduje neustálé inovace. Jedna z nich se může dotýkat přímo samotné konstrukce aut. Zapomeňte na plechy, na scénu přichází plast.

Proč je výhodné směřovat k vyššímu podílu plastů? Především mají menší hmotnost. Jen pro srovnání – zatímco váha krychlového metru oceli činí 7850 kilogramů a hliníku 2700 kilogramů, tak plasty dosahují hmotnosti pouze mezi 1000 až 2 000 kg na metr krychlový.

Nebo stačí připomenout jiný základní údaj – teplota, za které se taví ocel, je 1350–1400 °C (u hliníku 658 °C), u plastů se jedná pouze o 200 až 400 °C.

Úspory především

Zmíněné údaje jsou zcela zásadní. Úspora 100 kilogramů na váze automobilu znamená snížení spotřeby paliva o 0,4 litru na 100 kilometrů. Což v době, kdy si ceny ropy hrají na zlomyslnou schovávanou, není nezanedbatelné.

Stejně tak výrazně nižší teplota tavení přináší energetickou úsporu. Z principu jsou všechny termoplasty recyklovatelné. V současnosti se 90 % vytěžené ropy spálí a jen pouhých 10 % se jí využije pro chemické účely.

Přitom plasty by mohly přispět k redukcím emisí oxidu uhličitého, kterému se v zemské atmosféře zalíbilo více, než je zdrávo.

Brána pro elektromobily

Už nyní využití plastů při výrobě automobilů stoupá. Zatímco v roce 1970 plasty představovaly 6 % váhy vozidla, dnešní stav dosahuje rozpětí 12–15 % a mnohé hypotézy předpokládají, že v roce 2020 bude plast tvořit již čtvrtinu hmotnosti automobilu.

Větší podíl plastů otevírá nové možnosti i vývoji elektromobilů. Ty začínají být vskutku reálnou alternativou minimálně pro městskou mobilitu. Vzhledem k hmotnostní úspoře může být automobil vybaven také dalšími prvky, které byly ještě před několika lety těžko představitelné.

Nedocenitelné je zejména rozsáhlejší použití plastů v automobilech i při zmírňování dopadu na životní prostředí.

Důraz na bezpečnost

Některé společnosti již v tomto ohledu udělaly slušný krok kupředu. Například chemická korporace BASF. Ta ve spolupráci s některými automobilkami představila první vlaštovky nového trendu. Třeba i-Flow, vyvinutý v roce 2010 ve spolupráci s jihokorejskou automobilkou Hyundai, či elektromobil Smart Forvision, který byl veřejnosti představen na posledním autosalonu ve Frankfurtu nad Mohanem.

Oba vozy jsou modely, nicméně jejich konkrétní prvky dávají nahlédnout do nepříliš vzdálené budoucnosti.

Které inovace jsou tedy oblečeny do plastového hávu? Například speciální výztuha nárazníku vyrobená z ultramidu (vodivý technický plast z dílen BASF), poprvé použitá v Opelu Insignia, znamená výrazně vyšší ochranu zdraví chodců.

Výztuha z ultramidu totiž vykazuje třikrát větší tuhost a absorpci energie oproti klasickému provedení a zajišťuje řízenou deformaci tak, aby v případě zranění chodce došlo k co nejmenšímu poškození zdraví.

Jízda na kolech z plastu?

Ke zvýšení bezpečnosti přispívají i nové opěrky z plastů, které byly použity poprvé ve vozech BMW. Taková opěrka při karambolech lépe ochrání krční páteř při zpětném nárazu. Pokud k němu dojde při vyšší rychlosti než 12 kilometrů v hodině, okamžitě se spustí aktivátor umístěný v opěrce.

Pružina poté posune přední polovinu opěrky dopředu, čímž se výrazně zmírňuje riziko zranění.

Ale nejen to, už nyní existují i celoplastová kola pomalu směřující k sériové výrobě. Plastová kola jsou v součtu o 12 kg lehčí (3 kg na jednom kole) oproti těm současným. Každá hmotnostní úspora je též neocenitelná v rozvoji elektromobilů, protože čím menší bude hmotnost vozu, tím vyšší bude dojezd elektromobilu.

Oheň má smůlu

Ať je to, jak chce, automobilismus v sobě vždy ponese určitou míru nebezpečí. Ve chvíli, kdy dojde k havárii, existuje reálné riziko vznícení automobilu. Plasty nové generace mají zajímavou vlastnost, jsou totiž samozhášecí.

Tak nové materiály přispívají nejen k zajištění potřebných elektrických vlastností, ale i k vyšší bezpečnosti.

Plasty mohou sehrát kladnou úlohu i v automobilech, které se honosí tím, že je pohání turbomotor. Plastové díly z ultramidu endure přinášejí řešení v oblasti přípravy paliva v blízkosti motoru. Lehce totiž odolávají nepřetržitému používání při teplotě 220 °C a krátkodobě dokonce 240 °C (díly chladiče vzduchu, potrubí přívodu vzduchu a sacího modulu, atd.).

Zmíněný ultramid využívá i francouzská automobilka Peugeot. Ta jím vyztužila karoserii v oblasti rámu pátých dveří. Ve svých důsledcích to znamená zesílení konstrukce i lepší pohlcování působících sil.

Lehčí kamiony? Proč ne…

*Jak odlehčit karoserie velkých nákladních vozů? Na tento problém se zaměřili britští technologové.

*Pokud se totiž sníží hmotnost kamionů, mohou v nich být použity lehčí motory.

*Ty do ovzduší vypouštějí méně škodlivých látek. A navíc, lehčí náklaďák se nechová tak brutálně k vozovkám, díky čemuž se může ušetřit nemalé množství financí určených na opravy silnic.

*Karoserie nových kamionů není na plastu závislá úplně. Z umělých hmot, konkrétně ze sklolaminátu, je vyrobena pouze kostra návěsu.

*Ale i tak se hmotnost běžného nákladního vozu sníží o 1,5 tuny. Samotné návěsy z plastu přitom váží pouhou čtvrtinu hmotnosti návěsů běžných, u kterých se váha pohybuje kolem šesti tun.

Plasty slaví 150. narozeniny

Psal se rok 1862 a v Londýně právě probíhala průmyslová výstava. Odborníky i širokou veřejnost překvapil nový druh hmoty, který na ní byl vystaven. Jak pravilo dobové svědectví: „Látka vyla tvrdá jako rohovina, ale ohebná jako kůže, mohla být odlévána nebo lisována, barvena a řezána…” Ano, první plast právě spatřil světlo světa a mnozí ekologové možná dodnes tento den proklínají.

Hmota byla nazvána parkesinem na počest svého vynálezce, Angličana Alexandera Parkese (1813–1890). Tento bystrý muž poté přivedl na svět i další plasty, z nichž nejznámější je celuloid.